石墨电极生产过程是什么?

煅烧(回转窑),将质料石油焦参加一个旋转的回转窑内,焚烧天燃气使回转窑内石油焦在1300℃条件下可以焚烧自己排除蒸发份,改进企业质料的性能,成为一名合格的煅后焦,排出的蒸发份在回转窑尾部通过焚烧后发生的热量可用来进步加热锅炉,发生不同温度明显高于200度蒸汽,该蒸汽体系可供我们下面的沥青熔化和混捏两个首要工序需要运用。

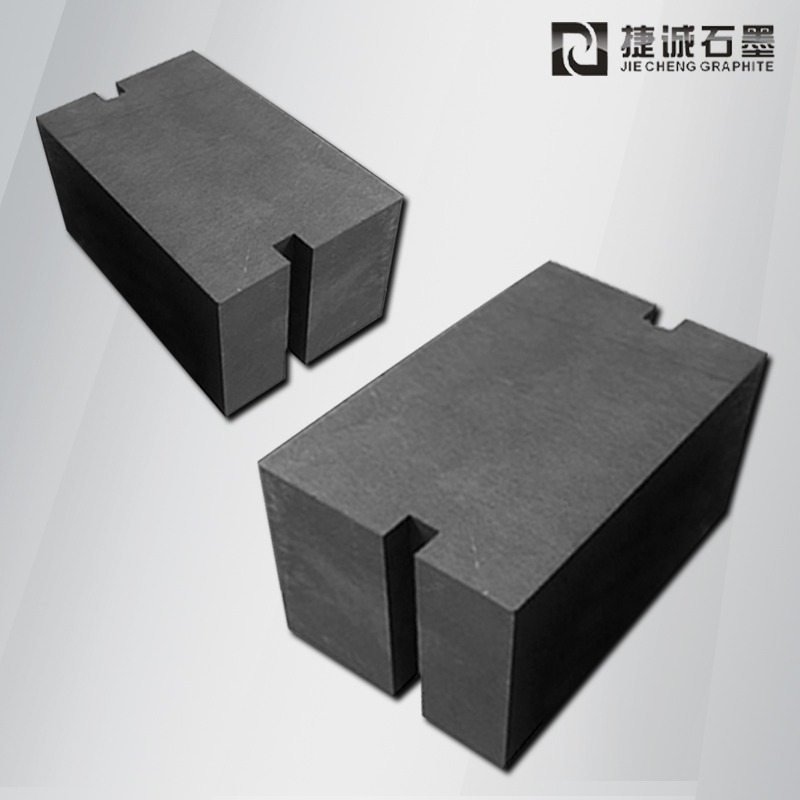

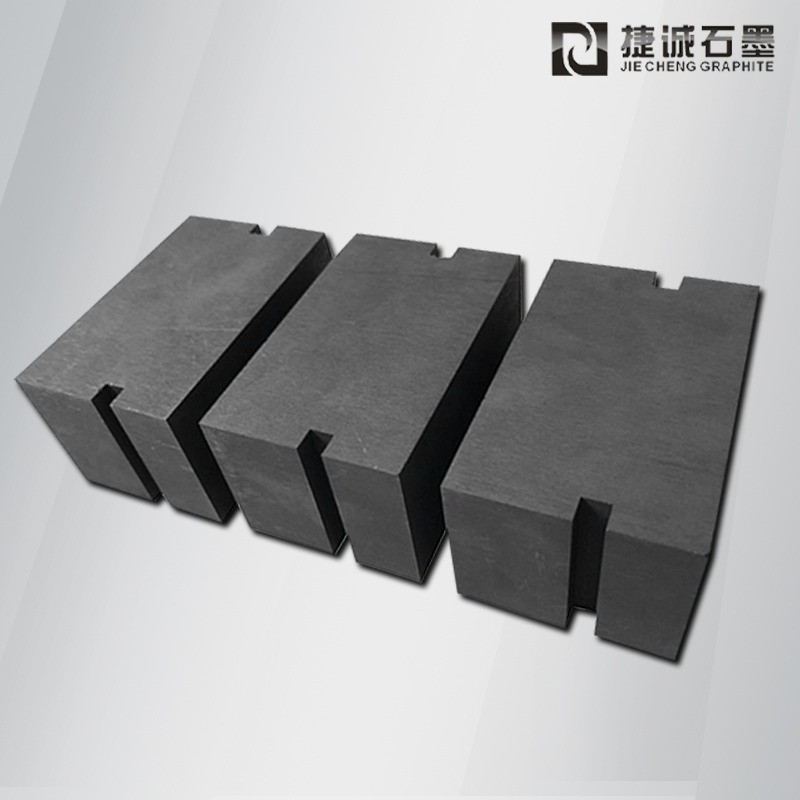

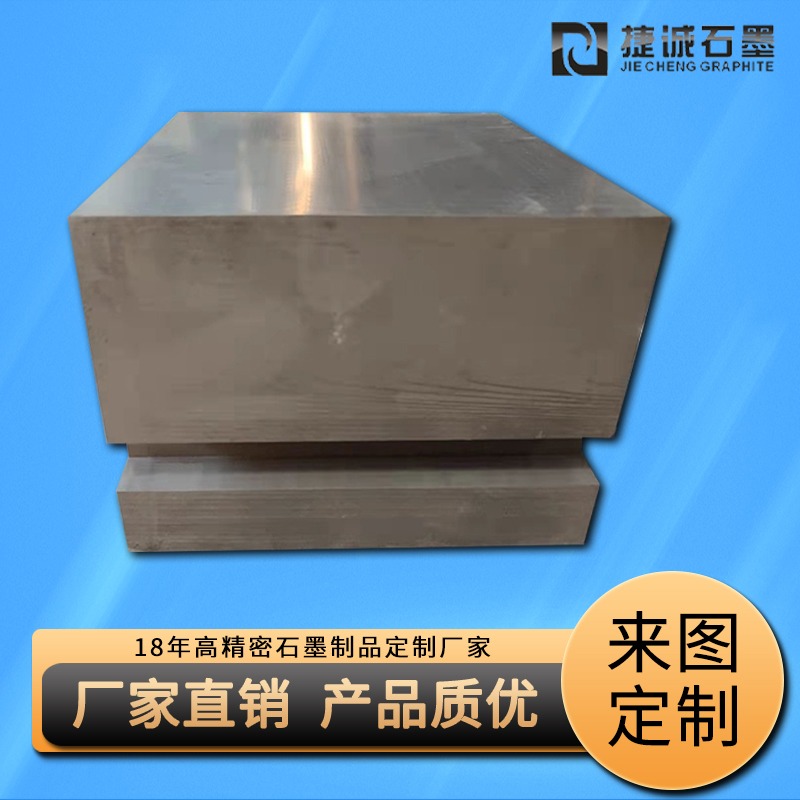

石墨电极首要以石油焦、针状焦为质料,煤沥青作结合剂,经煅烧、配料、混捏、压型、焙烧、石墨化、机加工而制成,是在电弧炉中以电弧方式释放电能对炉料进行加热熔化的导体,依据其质量指标凹凸,可分为一般功率、高功率和超高功率。石墨电极首要包括一般功率石墨电极、抗氧化涂层石墨电极、高功率石墨电极以及超高功率石墨电极四类。

虽然目前全世界85%的石油焦是用回转窑煅烧的,但罐式煅烧炉作为炭素公司资料研究煅烧的一种具有重要炉型仍占有社会必定的地位,特别是跟着煅烧过程中质量好,炭质烧损小,蒸发分利用科学合理而受到人们青睐。

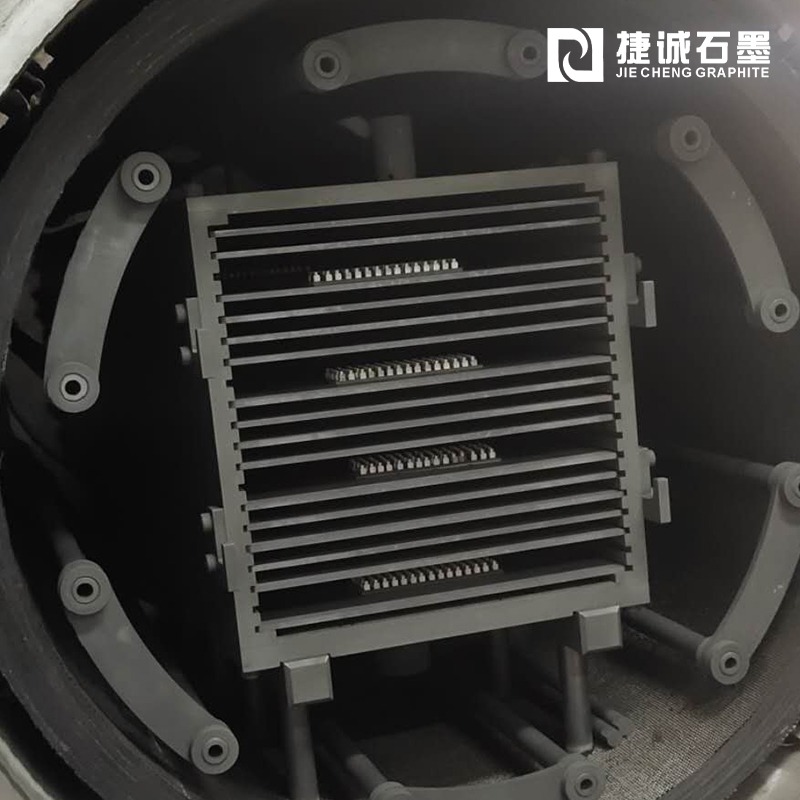

煅烧(罐式煅烧炉) 在固定的料罐中容易实现对炭素技术资料的直接影响加热,使之完结煅烧处理过程的热工设备。 槽式煅烧炉广泛应用于碳工业。煅烧时质料由炉顶加料体系设备可以参加操控罐内,在由上而下的移动学习过程中,逐步被坐落料罐两侧的火道加热。

燃料在火道中焚烧自己发生的热量是通过火道壁直接信息传给基础质料的。当质料的温度没有到达350~600℃时,其间的蒸发分很多时间释放发展出来。通过不断蒸发分道汇集并送入火道焚烧。蒸发分的焚烧是罐式煅烧炉的又一个具有热量数据来历。质料需要通过1200~1300℃以上的高温,完结进行一系列的物理环境化学结构改变后,从料罐底部进入水套冷却,最后由排料设备排出炉外。完结了一种热交换的废烟气直接送入企业余热作为锅炉,利用其余热技术生产过程蒸汽,或送人换热室预热供燃料和蒸发分焚烧的空气。

配料碳产品是在生产过程中的一个重要过程,精度具有显著影响,以及各种碳制品的成分的成分的平方运算对最终产品的物理和化学性质,而且每个的产率的制剂的稳定性步。混炼好的资料的主动配料体系到混捏用盆2000L后,混合50分钟,温度到达110度,然后混合煤沥青中参加50分钟,150-160度的温度,使之与沥青颗粒级混组成糊状,进入下面的压力的类型。混炼热油炉内压力型捏和罐混合糊料,在馈线凉快液压机后冷却到105度到2500吨揉捏,被烧成物变为绿色。在环中,以天然气为燃料点火的压型压力介质生坯物品冶金焦炭颗粒在煅烧炉,没有空气的条件下,在必定的总时间,依照必定的加热速率加热至1250℃下后不再被冷却到300度可被释放,则烧制坯件。